|

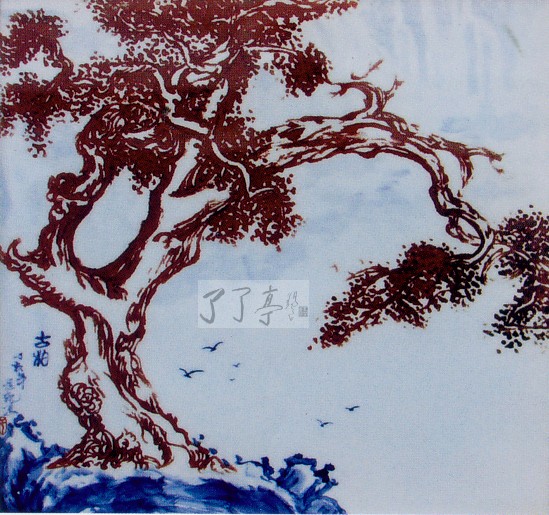

“釉里红”装饰瓷是我国传统名贵陶瓷产品之一。自元朝以来“釉里红”均用在陶瓷器皿的图案装饰上,要求发色均匀统一。但由于当时烧造技术所限,产;晶多呈色为紫色、灰紫色、黑色。想烧出一件火红色又无流动和扩散性的好作品只能是可遇不可求的。随着当代市场经济发展和陶瓷技艺及生产条件的创新,“釉里红”己成为艺术瓷中一种暖色调表现常用方式。尤其是与“青花料”搭配装饰,成为“青花釉里红”的一种独特艺术形式,呈现一种冷暖色调的强烈对比,既富贵、又雅致。而以纯“釉里红”为主色调的“窑变”新技法作品,也频频亮相。上世纪八十年代末期,梭式窑在景德镇逐步推广使用后,由于液化石油气燃料使窑内温差缩小、温度均匀与气氛按电子表曲线撑控,对陶红料的发色十分有利,于是“釉里红”便被大量采用。但“釉里红”的呈色机理以及其发色时气氛的严格要求尚属较难掌控,故目前普通作品均只停留在发红色程度上,而欲烧出类似“桃花片”的效果仍属难能可贵,或偶尔红中泛出点绿,便令人欣喜若狂。随着艺术观念的不断创新,人们的眼光也不再留置于仿古图案纯红色“釉里红”装饰上,而逐渐对“釉里红”在画面上能够幻化出红、绿、 黄等变化色彩感兴趣。然而,要充分利用还原气氛的变化使得“釉里红”同时出现红、绿、黄、紫、黑等不同发色效果,充分表现画面景深和素描明暗的关系,并且有控制的住绘出理想作品,决不是一件容易的事。怎样才能使一作品上“釉里红”颜料同时出现理想的色彩效果,才是我们研究的主题。

本文就此谈一点体会

一、“釉里红”特性:成色不稳定性及流动性

1、“釉里红”颜料、釉料的组成对呈色的影响:颜料主要是氧化铜与添加剂釉料中的熔剂与硅、铝比例对呈色有直接影响。

2、流动性:

(1 )“釉里红”的流动性与涂复厚度有关。越厚流动越大,反之流动性越小。

(2)“釉里红”颜料中添加剂比例越大,流动性越大。反之,流动性越小。而氧化铜比例过小则不易发色。

(3)“釉里红”中还原剂,也决定颜料的流动性和扩散性大小及色相。

(4)流动范围:范围超出“釉里红”厚度,多于的厚度与流动的长度成正比。窑火升温速度与流动及挥发性成正比。

二、釉料与颜料撑握

l、“釉里红”颜料的组成:

(1)、“釉里红”颜料中:原料为绿玻璃、方解石、化学纯的氧化铜、氧化锡、其它助色剂。

(2)、釉料配方:釉用原料为瑶里釉果、人工合成硅灰石、长石、方解石和石英。

2、“釉里红”的形成过程:

“釉里红”作为绘画料,须罩上面釉后入窑烧成。在l100~C时面釉开始融,内中的氧化物开始反应和挥发。加热到l 170~C一1 190~C。釉的收缩值最大,加热到1200℃釉开始玻化,釉面呈蜡光状,釉中的铜离子呈灰绿色,而在绘有“釉里红”的颜料部位的四周,由于铜的扩散而形成淡绿色。升温到1300~C时,釉面变光亮平整,颜色仍为灰绿色,但绿色调在减弱,升温到1350~C时,颜料为灰黑色,绿色调基本消失。冷却到1000~C以前,红色微晶开始出现,而形成红色层较快的温度是冷却到850~C一950~C温度阶段中,也就是说红色层快速增加的温度范围是冷却阶段的850~C一950~C,还原出“釉里红”。

3、“釉里红”呈色与“釉里红”颜料厚度关系:

一般在坯胎上描绘“釉里红”,厚薄浓淡与呈色有关,“釉里红”颜料画至0.10mm以下烧成后,易扩散、挥发无呈色“釉里红”颜料画至O.14ram烧成后呈淡红色,画至0.16mm烧成后呈色是红中带蓝或淡黄绿“釉里红”颜料画至O.24mm烧成后呈深紫色,颜料画至O.47mm烧成后呈绿色。 ‘

4、绿苔色的形成原因:

(1)、是由于颜料画得比较厚,而颜料层在烧成后期的高温阶段容易起泡,此时窑内还原气氛较淡,气氛负压较高,气泡吸入游离氧分子使釉中的部分铜离子还原为氧化铜,故使“釉里红”出现绿苔。

(2)、绿苔是否出现与面釉的厚度及釉的完全波化临界温度相关。面釉厚,玻化早,绿苔不易出现反这出现绿苔的概率高。

(3)、还原气氛不足或还原时间过短都容易出现苔绿。此外窑炉的保温性既气密性不好也易造成绿苔效果。

5、“釉里红”溶解度与釉的关系:

灰釉与长石釉比较,灰釉溶解度较大,发色较好,但易流动。

6、“釉里红”颜料的扩散性与釉料的熔融性能关系

也就是说,始熔温度在1160~C以下的釉,能使颜料有较大的扩散性和挥发性。如“釉里红”出现双线条,就是在笔迹周围颜料扩散,而中间釉料挥发的效果。

7、还原剂与呈色关系:

选择釉料中的还原剂能缩小釉的流动,是最重要的。

三、“釉里红”的使用与控制

(1)、使用好“釉里红”釉料。注重配方呈色与烧成制度的配合。

(2)、呈现红中带褐色的“釉里红”。使用长石釉,适当外加氧化物,增大氧化铜的比例。

(3)、呈现绿苔色的“釉里红”。“釉里红”颜料加厚或加大色料中氧化铜的比例,面釉增加熔剂量,降低始熔度。

(4)、呈现红中带灰色的“釉里红”。降低烧成温度,缩短还原气氛。

(5)、呈现褐色中带黑色的“釉里红”,可在色料中外加氧化钴。 |

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!)

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!)